TITANIO archivos - Ferrotall -【 Soluciones para el Sector de Mecanizado 】

La fabricación de componentes en la industria aeronáutica es una tarea crítica que requiere la selección cuidadosa del material. Entre las muchas opciones disponibles, dos destacan por sus características únicas: el Inconel y el titanio.

En este artículo, exploraremos en profundidad la comparativa de estos dos materiales, analizando sus propiedades, ventajas, desventajas y ejemplos de aplicaciones en la industria aeroespacial. Al comprender las diferencias clave entre el Inconel y el titanio, podrás tomar decisiones informadas sobre cuál de estos materiales es más adecuado para tus necesidades específicas en la fabricación de componentes aeronáuticos. También hablaremos del mecanizado en aeronáutica del inconel y titanio

Propiedades del Inconel:

El Inconel es una familia de aleaciones a base de níquel que es ampliamente reconocida por su excelente resistencia al calor y a la corrosión. Estas son algunas de las propiedades clave del Inconel:

Resistencia a altas temperaturas:

El Inconel es conocido por su capacidad para retener sus propiedades mecánicas a temperaturas extremadamente elevadas. Esto lo convierte en un material ideal para componentes que operan en condiciones de calor intenso, como toberas de motores de aeronaves.

Resistencia a la corrosión:

Es altamente resistente a la corrosión, lo que lo hace adecuado para aplicaciones en las que la exposición a ambientes agresivos es una preocupación, como sistemas de escape de aeronaves.

Durabilidad:

Es un material duradero que puede soportar cargas repetidas sin deterioro significativo. Esto es fundamental para componentes críticos en la industria aeronáutica.

Propiedades del Titanio:

El titanio es un metal conocido por su alta resistencia, baja densidad y excelente resistencia a la corrosión. Algunas de las propiedades sobresalientes del titanio son:

Alta resistencia y bajo peso:

Este material presenta una de las mejores relaciones entre resistencia y densidad de todos los materiales metálicos. Esto lo convierte en una opción popular para aplicaciones en las que reducir el peso de la aeronave es esencial.

Resistencia a la corrosión:

Al igual que el Inconel, el titanio es resistente a la corrosión, lo que lo hace adecuado para componentes expuestos a ambientes húmedos y salinos.

Baja densidad:

El titanio es aproximadamente un 45% más ligero que el acero, lo que contribuye a la reducción del peso total de la aeronave, mejorando la eficiencia y el rendimiento.

Ventajas del Inconel en la Industria Aeronáutica:

- Alta resistencia a temperaturas extremas: El Inconel es esencial para componentes expuestos a altas temperaturas, como toberas de motores y sistemas de escape.

- Durabilidad y resistencia a la corrosión: Garantiza la integridad estructural y la longevidad de los componentes en ambientes agresivos.

Ventajas del Titanio en la Industria Aeronáutica:

- Bajo peso y alta resistencia: Ideal para componentes estructurales que requieren una combinación de resistencia y ligereza.

- Resistencia a la corrosión y durabilidad: Contribuye a la seguridad y la comodidad de los pasajeros en aplicaciones de cabina.

Elección del Material Adecuado: Inconel vs Titanio

La elección entre el Inconel y el titanio depende de las necesidades específicas de tu proyecto en la industria aeroespacial. Ambos materiales tienen características únicas que los hacen ideales para diferentes tipos de componentes y situaciones.

El Inconel brilla en aplicaciones de alta temperatura y exposición a la corrosión, como toberas de motores y sistemas de escape. Su capacidad para mantener la integridad estructural en condiciones extremas es inigualable.

Por otro lado, el titanio se destaca en aplicaciones que requieren una combinación de alta resistencia y bajo peso, como componentes estructurales de aeronaves. Su ligereza y resistencia lo convierten en una elección lógica para reducir el peso total de la aeronave, mejorando la eficiencia y el rendimiento.

En muchos casos, la elección no es excluyente. La combinación de ambos materiales en una aeronave es común para aprovechar al máximo las ventajas de cada uno. Esto demuestra que la industria aeroespacial valora la versatilidad y las propiedades específicas de estos dos materiales.

En última instancia, la elección adecuada depende de un análisis cuidadoso de los requisitos de la aplicación, teniendo en cuenta factores como la temperatura de operación, el peso, la resistencia y la exposición a ambientes corrosivos. La comparativa de materiales como el Inconel y el titanio es fundamental para garantizar la seguridad, el rendimiento y la durabilidad de las aeronaves en la industria aeronáutica moderna.

El mecanizado de inconcel y titanio en la industria aeronáutica

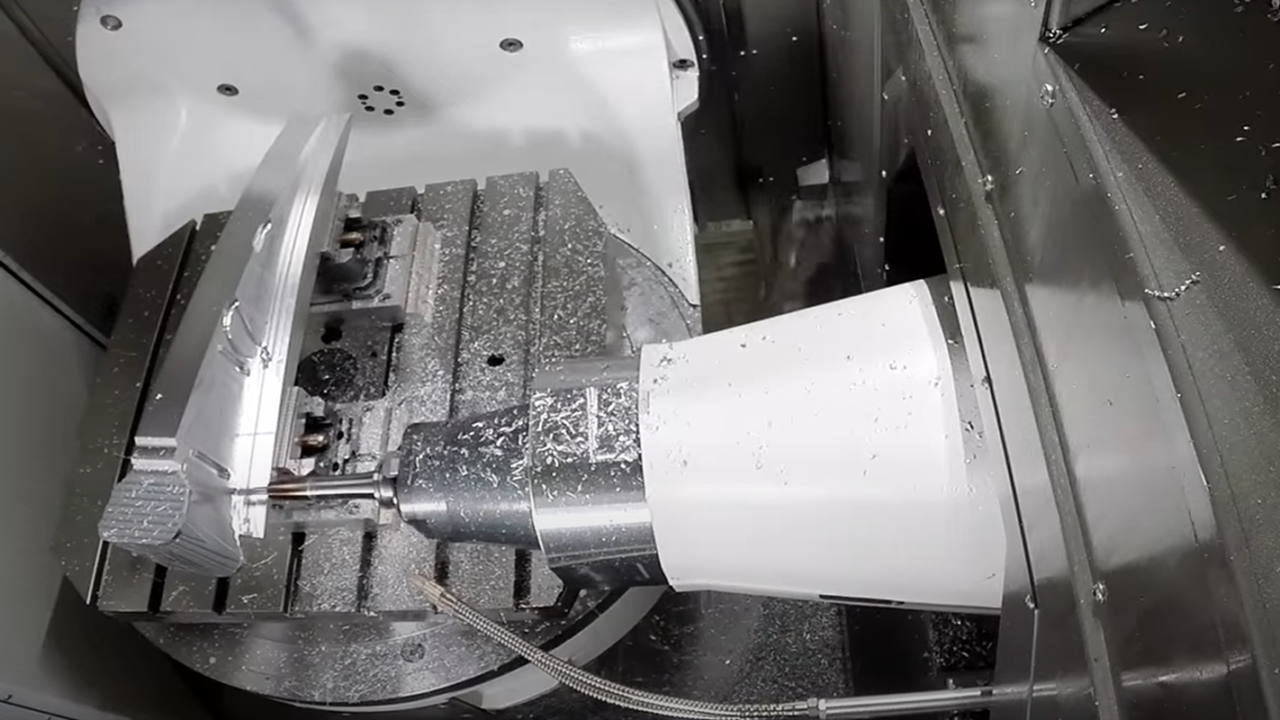

El mecanizado de materiales como el Inconel y el titanio en la industria aeronáutica es un proceso crítico que requiere máquinas altamente especializadas, especialmente los centros de mecanizado de 5 ejes. Estas son las características clave de los centros de mecanizado de 5 ejes que son esenciales para abordar estos desafiantes materiales:

Estructura de Alta Rigidez:

Las máquinas de mecanizado de 5 ejes deben tener una estructura sólida y rígida para contrarrestar las vibraciones y las fuerzas de corte generadas al mecanizar Inconel y titanio. La rigidez asegura la precisión de la operación, evitando deformaciones en las piezas y garantizando acabados de alta calidad.

Potente Husillo de Alta Velocidad:

El mecanizado de Inconel y titanio requiere la capacidad de alcanzar velocidades de corte significativas. Los centros de mecanizado de 5 ejes deben estar equipados con husillos de alta velocidad y potencia para abordar estos materiales resistentes de manera efectiva.

Sistemas de Refrigeración Avanzados:

Los sistemas de refrigeración son esenciales para controlar la temperatura durante el mecanizado de Inconel y titanio. Estos materiales generan altas temperaturas, y los sistemas de refrigeración eficientes ayudan a evitar daños en herramientas, así como garantizan la integridad de las piezas mecanizadas.

Precisión en Movimientos Multiaxiales:

Los centros de mecanizado de 5 ejes deben ser capaces de realizar movimientos altamente precisos en los cinco ejes. Esto asegura la producción de piezas con tolerancias ajustadas y superficies de alta calidad, lo que es crítico en la industria aeronáutica.

Control Numérico Avanzado:

Los sistemas de control avanzados permiten una programación precisa de las trayectorias de corte en los cinco ejes, lo que es fundamental para lograr una operación fluida y eficiente al mecanizar materiales tan exigentes.

Cambio de Herramientas Rápido y Preciso:

El Inconel y el titanio a menudo requieren herramientas de corte específicas. Los centros de mecanizado de 5 ejes deben contar con sistemas de cambio de herramientas rápidos y precisos para minimizar el tiempo de inactividad y mantener la productividad.

Sistema de Sujeción Robusto:

La sujeción de la pieza de trabajo debe ser sólida y segura para evitar vibraciones y garantizar la precisión del mecanizado. Los centros de mecanizado deben contar con sistemas de sujeción confiables que mantengan la pieza de trabajo en su lugar de manera efectiva, incluso en aplicaciones de mecanizado de alta exigencia.

Ejemplos de mecanizado en la industria aeronáutica con inconel y titanio

Ejemplo 1 – Toberas de Motores:

En aplicaciones de alta temperatura como las toberas de motores a reacción, el Inconel brilla. Su resistencia al calor y a la corrosión lo hacen ideal para soportar las condiciones extremas de la combustión a alta velocidad. El Inconel mantiene su integridad estructural a temperaturas que superan los 1000°C, una característica esencial para componentes críticos en motores aeroespaciales.

Ejemplo 2 – Estructuras Livianas:

Cuando se trata de componentes estructurales que requieren una combinación de alta resistencia y baja densidad, el titanio es una elección acertada. Los largueros de las alas, el tren de aterrizaje y otros componentes estructurales se benefician de la ligereza del titanio, lo que contribuye a la eficiencia de combustible y al rendimiento general de la aeronave.

Ejemplo 3 – Sistemas de Escape:

Los sistemas de escape de aeronaves están expuestos a altas temperaturas y ambientes corrosivos debido a las emisiones de los motores. En esta aplicación, el Inconel se destaca por su capacidad para resistir temperaturas extremadamente altas y la corrosión. Garantiza que los sistemas de escape sean duraderos y fiables a lo largo del tiempo.

Ejemplo 4 – Componentes de la Cabina:

Para componentes de la cabina de la aeronave, como asientos, bandejas y marcos de ventanas, donde la resistencia al impacto y la durabilidad son fundamentales, el titanio puede ser una excelente elección. Su alta resistencia y bajo peso contribuyen a la seguridad y la comodidad de los pasajeros.

El fabricante alemán GROB WERKE ofrece centros de mecanizado con las caractarísticas perfectas para la industria aeronáutica:

- El exclusivo husillo retráctil prácticamente elimina la posibilidad de colisiones durante el cambio de herramienta y, al mismo tiempo, maximiza el área de trabajo utilizable.

- Diseño ergonómico que permite un fácil acceso al área de trabajo y requiere menos espacio que otras máquinas con la misma zona de trabajo (¡compre una talla más pequeña!).

- Capacidades para invertir la mesa y la máquina boca abajo para una evacuación óptima de la viruta.

- Se encuentra disponible una amplia gama de automatización para lograr una producción sin complicaciones con una utilización óptima del husillo y una eficiencia de producción.

- El diseño horizontal superior garantiza una rigidez constante en todo el recorrido del eje Z, lo que genera una precisión inigualable. ¡Nuestra máquina es más rígida cuando el eje Z está en la pieza! Esto garantiza una mejor vida útil de la herramienta y productividad.

Variantes de husillo motorizado: Grob ofrece múltiples opciones de husillo en sus modelos

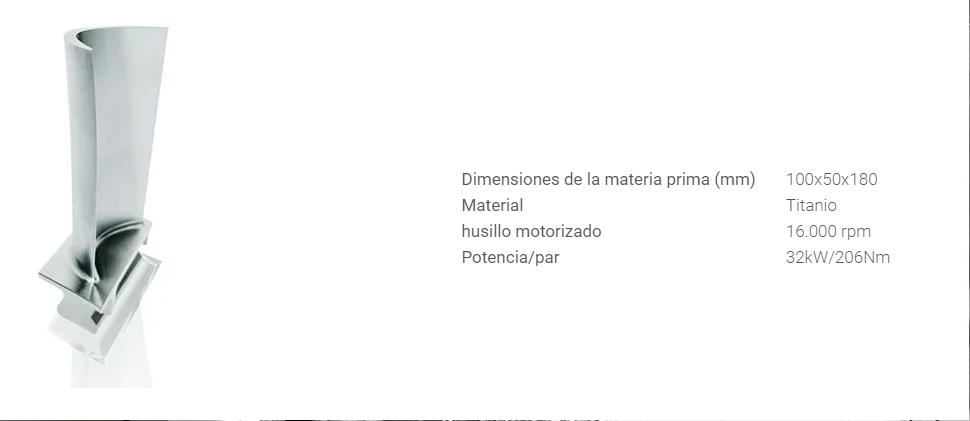

En el modelo más pequeño de la serie G, el G150 ofrece:

- HSK-A63, 83 Nm, 12.000 min.-1(Por defecto)

- HSK-A63, 206 Nm, 16.000 rpm-1

- HSK-A63, 47 Nm, 18.000 min.-1

- HSK-A63, 47 Nm, 21.000 min.-1

- HSK-A63, 63 Nm, 30.000 min.-1

En la opción más grande de centro de mecanizado 5 ejes con fresado y torneado el G750T ofrece estos husillo motorizados:

- HSK-A/T100, 340 Nm, 10.000 min.-1

HKS-A/T63, 206 Nm, 16.000 min.-1

HSK-A/T100, 261 Nm, 14.500 min.-1

En cuanto a la estructura de los centros de mecanizado que ofrece el fabricante de Mindelheim, todas sus máquinas tienen estructura electrosoldada.A demás ofrece diferentes tipos de mesas giratorias basadas en la última tecnología de motores torque y ofrecen la máxima dinámica.