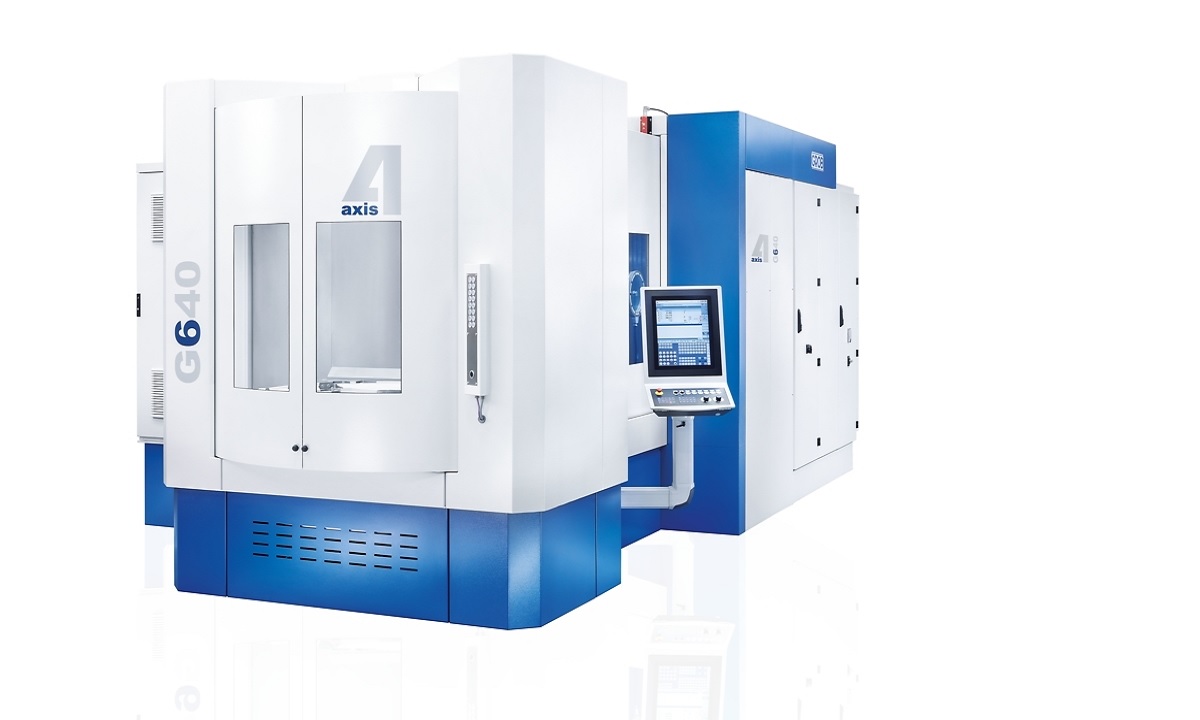

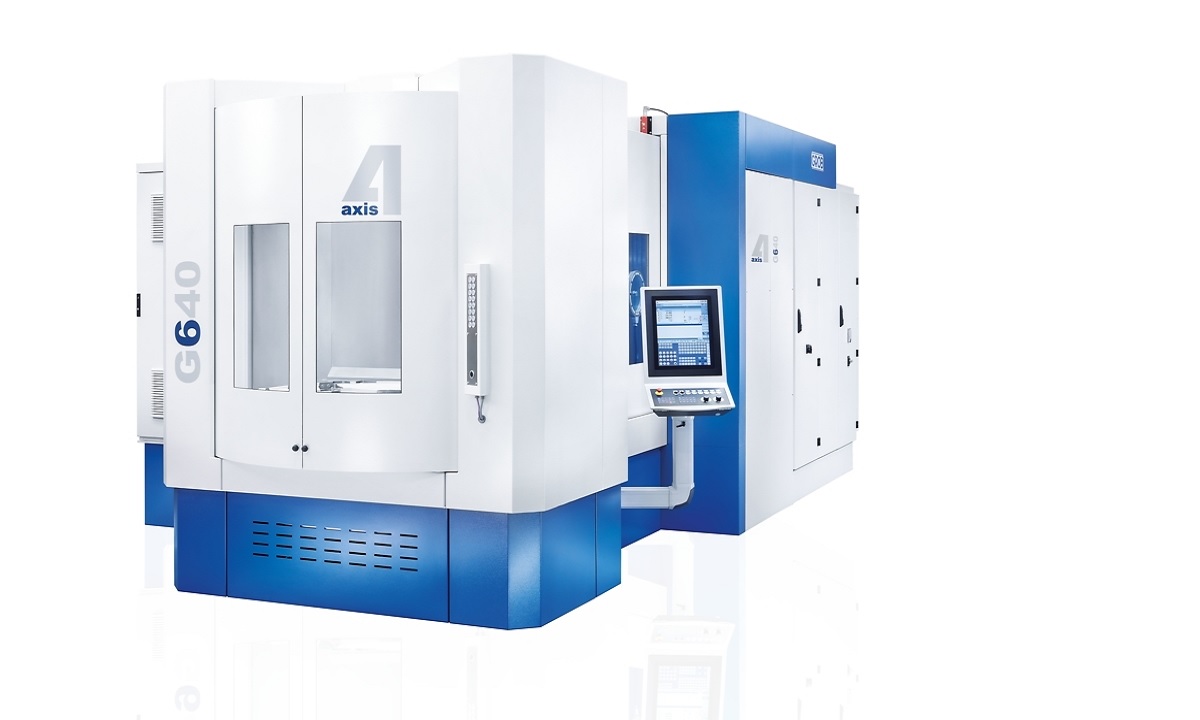

Los centros de maquinado son una de las máquinas más modernas y avanzadas en la industria metalmecánica. Este tipo de equipos es automatizado y permite ejecutar múltiples tareas de maquinado gracias al control numérico por computadora o CNC. ¿Por qué invertir en un centro de maquinado?

Centro de maquinado, la tecnología más avanzada

El centro de maquinado tiene la principal característica de ser automatizado y poder realizar distintos procesos de maquinado, utilizando el control numérico computarizado, CNC. Este tipo de máquinas requieren la mínima intervención humana, pues el operario solo tiene que hacer el diseño de la pieza, colocarla en la máquina y accionar esta misma. En estos equipos las operaciones utilizan herramientas de corte rotatorio como las brocas.

Hoy en día es posible encontrar distintos tipos de centros de maquinado que se distinguen por su tamaño, funciones y niveles de automatización. Los precios de estos mismos varían según el modelo escogido y sus características, suponiendo una fuerte inversión para los talleres. La potencia de estos centros puede llegar a los 75kW, mientras que las velocidades del husillo oscilan entre los 4.000 y 8.000 rpm. Por su tamaño, algunos centros de maquinado soportan piezas de hasta 7.000 kg.

Características generales de los centros de maquinado

Pese a sus diferentes tamaños y especificaciones técnicas, los centros de maquinado tienen características en común. Por ejemplo, son reconfigurables. Esta cualidad permite que, sobre una misma pieza y en una misma operación de maquinado, se realicen distintas operaciones; es decir, el cabezal de la máquina cambiará entre herramientas para, por ejemplo, fresar y taladrar una misma pieza en un único proceso. Además, la pieza no necesita recolocarse, pues es la propia máquina la que la reposiciona.

Las múltiples operaciones de maquinado que puede realizar son posibles gracias a su versatilidad y flexibilidad; estas dos cualidades se deben al alto grado de automatización con el que cuentan. Este grado de automatización también permite que los procesos productivos se agilicen, pues tienen alta velocidad de producción. Gracias a estos niveles de automatización, los operarios pueden trabajar distintas máquinas CNC a la vez.

Las piezas que se fabrican en estas máquinas tienen acabados superficiales perfectos. Además, si se desea producir en serie, estas máquinas son una excelente opción.

Los centros de maquinado dominan distintos lenguajes de programación (depende del modelo de la máquina); estos pueden ser Java, Python, Perl, etcétera. Hacen posible trabajar directamente sobre el lenguaje alfanumérico CNC.

Requisitos técnicos del centro de maquinado

Los centros de maquinado deben cumplir ciertas especificaciones técnicas para que puedan realizar las operaciones de forma adecuada. No solo deben contar con las herramientas específicas y seguir los programas necesarios, sino que la construcción de los mismos debe reunir una serie de requisitos. Por ejemplo, el material para la fabricación del soporte de estos centros debe ser altamente resistente. Así, en la elaboración de los soportes y bancada se emplean hierro colado, fundición gris, acero forjado o concreto de polímero. ¿Por qué estos materiales? Porque tienen baja densidad, son rígidos, tienen baja dilatación térmica y alta conductividad térmica y pueden absorber vibraciones.

Una de las causas por las que las máquinas herramienta pueden fallar está asociada con la dilatación térmica, porque las fuentes de temperatura son externas e internas. Los centros de maquinado deben contar con materiales, elementos y mecanismos que permitan mantener la temperatura óptima para las operaciones de maquinado, como son la utilización de un fluido de corte que permita refrigerar la zona de maquinado.

Componentes informáticos

Los centros de maquinado son grandes ordenadores capaces de transformar el diseño de una pieza que se ha hecho por ordenador a la vida real. Como ya sabes, el lenguaje CNC funciona porque se hace un diseño previo de la pieza utilizando softwares informáticos (CAD y CAM). Estos permiten diseñar la pieza y después traducir este diseño al lenguaje CNC de la máquina.

Para poder realizar estos procesos, un centro de maquinado debe contar con ciertos componentes informáticos. Por ejemplo, tener una unidad de central de procesos (CPU), contar con periféricos de entrada y salida, unidades para el almacenamiento de datos y unidad de enlace PLC.

La CPU es una de las partes más importantes de estas máquinas, pues calculan la posición de los ejes, los desplazamientos y los programas de funcionamiento del equipo. La información llega a la CPU gracias a los periféricos de entrada, como las reglas ópticas, la conexión con el ordenador o el teclado. Los periféricos de salida, por su parte, permiten recibir la información que proporciona la CPU. El monitor de la máquina es uno de estos periféricos de salida.

El almacenamiento de datos, como sabes, permite guardar la información necesaria para la máquina. Esta puede ser mediante un disco duro tradicional o una conexión RS232.

Cuando los datos han sido procesados en la CPU es cuando se transmite la información a las distintas partes de la máquina; esto permite que se ejecute el programa determinado sobre la pieza. Esta transferencia de datos no se hace con la ayuda de la CPU, sino de la PLC.