El mantenimiento preventivo de las máquinas y herramientas tiene el objetivo de prolongar la vida de la maquinaria, así como evitar desperfectos, fallos y errores que pudieran detener la cadena de producción. Además, por supuesto, estos planes de mantenimiento también sirven para proteger a los operarios, pues mejoran la seguridad del taller.

¿Cuáles son los tipos de mantenimiento industrial?

Las máquinas herramienta también pueden presentar fallos, tener errores, desperfectos, averiarse y no tener reparación. Cualquier parte de una máquina puede atrofiarse y detener la cadena de producción lo que, sin duda, retrasaría los plazos de entrega y supondría pérdidas para la fábrica o taller. Por otra parte, cuando una máquina comienza a fallar, y si no se atiende el fallo, podría quedar inutilizada por completo y esto supondría la restitución de la misma por una nueva. Esto significa un desembolso económico.

Y, por último, pero no menos importante, las máquinas que presentan fallos ponen en riesgo la seguridad de los trabajadores de la fábrica. Una máquina que no funciona como debería puede ocasionar incendios, puede atascarse, perder fluido, no responder a las órdenes de parada de los operarios y un largo etcétera. Esto, sin duda, se traduce en un peligro para los trabajadores de los talleres.

Desde que las máquinas se inventaron tal y como las conocemos hoy en día, se ideó el mantenimiento de las mismas. Por la tarea que desempeñan, el mantenimiento de las máquinas puede ser correctivo, preventivo y predictivo.

Mantenimiento correctivo

Este fue el primer tipo de mantenimiento que se inventó y es muy sencillo de entender: cuando una máquina se echa a perder, es necesario repararla. Es decir, se corrigen los errores una vez que estos aparecen. Durante muchos años, el mantenimiento correctivo fue el único tipo de acción que se tomó para proteger a las máquinas. No fue hasta que los dueños de fábricas y talleres se percataron de las pérdidas que esto traía para la producción, cuando comenzaron a idear nuevas formas de mantenimiento. Fue así como surgió el mantenimiento preventivo de máquinas y herramientas.

Mantenimiento preventivo

Cuando una máquina se estropea, la producción se detiene hasta que el error del equipo se corrige. Esto puede llevar un par de horas, días, semanas o ser necesario comprar una máquina nueva. Para evitar el mantenimiento correctivo, se ideó un sistema para reducir los riesgos. Gracias a esta serie de tareas es posible prevenir fallos, errores, averías en los equipos y herramientas de los mismos.

Predictivo

El mantenimiento predictivo hace uso de datos estadísticos para poder predecir errores que podrían ocurrir en las instalaciones y equipos.

¿Cómo hacer el mantenimiento preventivo de máquinas y herramientas?

Para poder evitar fallos en un equipo, es importante que los técnicos de mantenimiento de los talleres y fábricas realicen inspecciones de control. A través de estas, verificarán que las máquinas estén utilizándose de acuerdo a las indicaciones del fabricante; y es que uno de los principales errores es no hacer el uso adecuado de las máquinas herramienta.

En estas inspecciones rutinarias, los técnicos deberán controlar, además, el estado de las instalaciones. Es decir, que las instalaciones del taller estén en óptimas condiciones para que las máquinas operen, como por ejemplo, que reciban la ventilación adecuada o que la potencia eléctrica sea la necesaria. Gracias a estas pequeñas acciones, se puede alargar la vida útil de los equipos y evitar fallos inesperados.

Tipos de mantenimiento preventivo

El mantenimiento preventivo puede hacerse basado en el tiempo; es decir, se programan acciones diarias, semanales, mensuales o anuales para revisar los equipos y poder detectar posibles averías. Para realizar este tipo de mantenimiento es importante que exista una planificación y coordinación por parte de todos los departamentos de un taller.

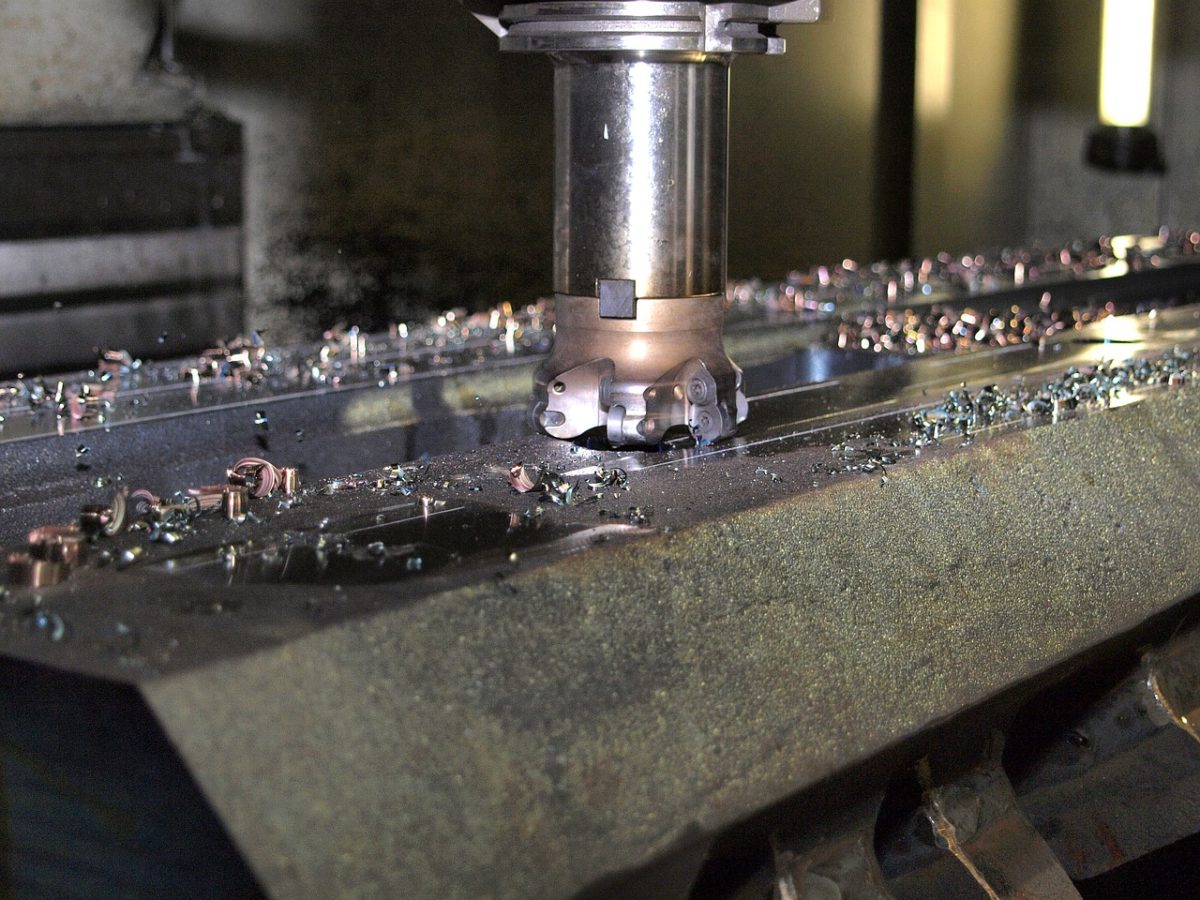

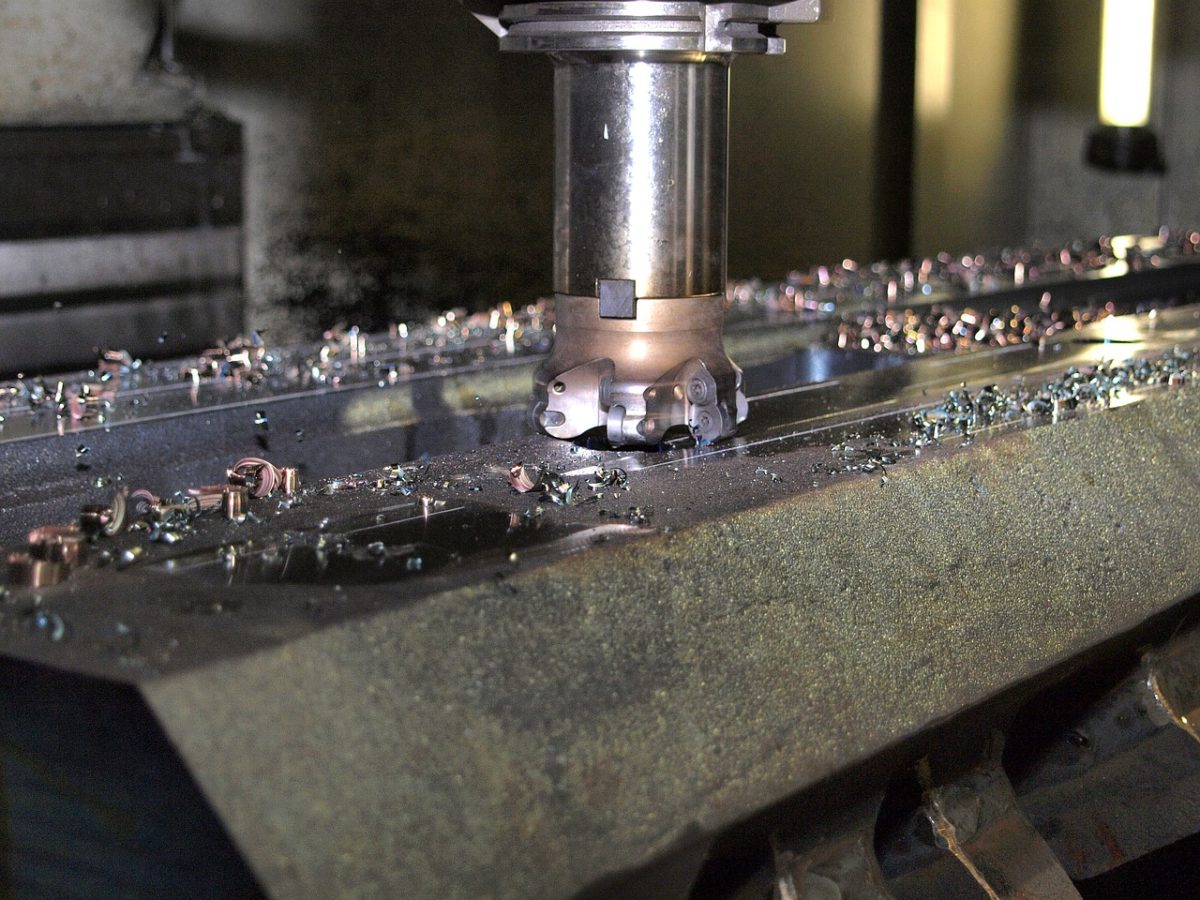

Y es que para el mantenimiento preventivo las máquinas tienen que estar en uso. No quiere decir que estén trabajando en el momento preciso en el que se hace la inspección, pero sí que sean máquinas operativas, que funcionen a diario. Dentro de las tareas diarias de prevención se puede citar la limpieza de las virutas; como labor semanal, el cambio o reposición de aceite.

Otro tipo de mantenimiento preventivo es el que se basa en el uso de las máquinas. Esto es que, si una máquina se utiliza a diario, deberá hacerse un seguimiento de la misma. Para ello, los operarios o técnicos de mantenimiento deberán llevar un control de las horas de funcionamiento, los ciclos de producción, etcétera. Por ejemplo, en las fábricas donde hay máquinas que están operando las 24 horas del día, estas deben revisarse frecuentemente para evitar averías repentinas que detengan la producción.

Elabora la estrategia de prevención

Cada máquina herramienta es diferente. No todas necesitan de los mismos cuidados para funcionar, pero sí es verdad que hay algunos puntos en común, por ejemplo, la limpieza. En el caso de las máquinas que arrancan virutas, eliminar estas de la bancada y demás partes donde las virutas puedan almacenarse. También se debe utilizar aceite para engrasar las partes móviles de la máquina y evitar el desgaste de las mismas. Por supuesto, las instalaciones deben estar impecables y contar con el ambiente idóneo para que puedan trabajar estas máquinas (electricidad, suministro de agua, aceite, luz, ventilación, temperatura, etcétera).

Cada máquina del taller deberá tener su propio plan de mantenimiento preventivo (semanal, mensual, anual); deberán programarse las inspecciones periódicas sobre los equipos, además de realizar la limpieza (de terreno y máquina), vigilar los softwares (en caso de máquinas CNC) y, por supuesto, notificar a mantenimiento cuando una pieza no funcione de forma adecuada para que se sustituya o repare.