Die spanende Bearbeitung ist der wichtigste Teilefertigungsprozess in der metallverarbeitenden Industrie . Dank dieses Verfahrens ist es möglich, Teile zu erstellen , die an die übrigen Branchen (Fertigung, Automobil, Luft- und Raumfahrt usw.) zur Ausarbeitung von Produkten verteilt werden . Der Bearbeitungsbereich innerhalb einer Werkstatt spielt jedoch eine wesentliche Rolle, damit diese Arbeiten erfolgreich ausgeführt werden können.

Was ist Zerspanung?

Die spanende Bearbeitung ist die Art der Arbeit, die in der metallverarbeitenden Industrie ausgeführt wird, und besteht aus der Umwandlung von Rohmaterial in Stücke und Teile, die an die übrigen Industrien verteilt werden. Heute gibt es drei verschiedene Arten der Bearbeitung: mit Spanabnahme , ohne Spanabnahme und durch Abtragen .

Spanabhebende Bearbeitung

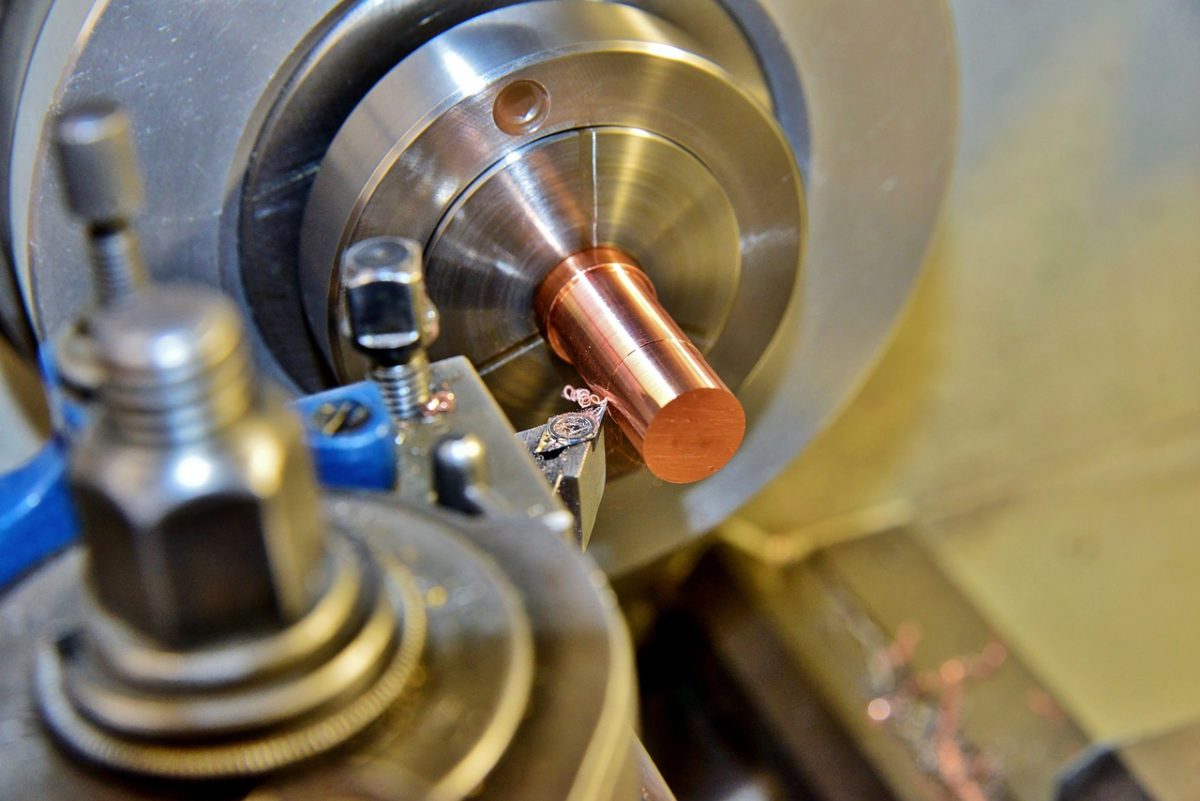

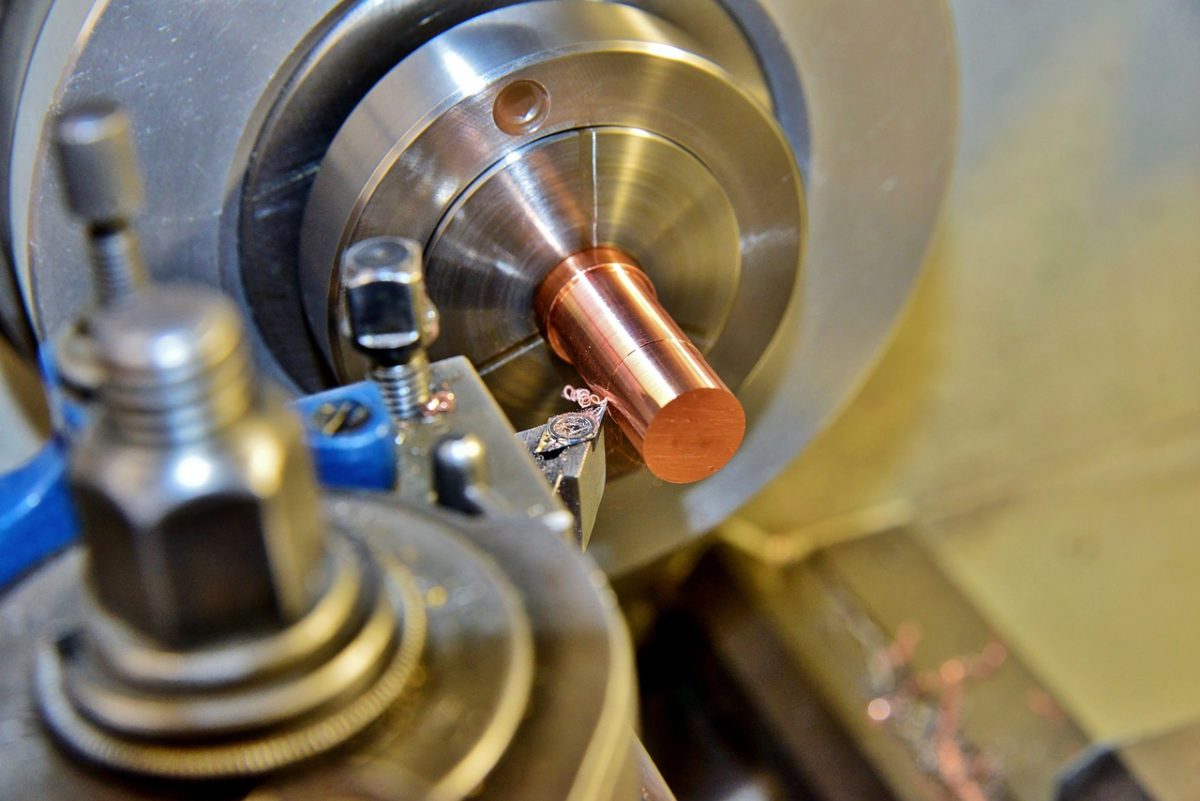

Arbeiten an Werkzeugmaschinen wie Dreh- und Fräsmaschinen gehören zur ersten Gruppe. Diese Ausrüstung verwendet Schneidwerkzeuge (Bohrer, Fräser, Meißel usw.), die, wenn sie sich der Oberfläche des zu bearbeitenden Werkstücks nähern, überschüssiges Material davon entfernen, um das gewünschte Design und die gewünschte Form zu erreichen . Das abgetragene Material fällt in Form von kleinen Blättern unterschiedlicher Größe und Dicke ab, die als Späne bezeichnet werden .

Spanabhebende Bearbeitungsverfahren lassen sich wiederum einteilen in:

- Schruppen : Bei dieser Art von Arbeit wird viel Material entfernt, aber mit wenig Präzision .

- Endbearbeitung : Bei dieser Technik wird wenig Material entfernt, aber mit großer Präzision . Diese Art der Bearbeitung wird als abschließender Prozess verwendet, um dem Teil eine bessere Oberflächengüte zu verleihen.

Keine Spanabfuhr

Die spanlose Bearbeitung verwendet im Gegensatz zur zuvor beschriebenen Bearbeitung keine Schneidwerkzeuge, die Materialabfall erzeugen . Diese Art von Arbeit kann von Maschinen wie Pressen durchgeführt werden , die nur Prozesse zum Formen und Verformen von Metallplatten ausführen. Das heißt, das Stück erfährt keine Schnitte, sondern lediglich eine Transformation . Zu dieser Gruppe gehören auch hochentwickelte Techniken wie das Laser- und Wasserstrahlschneiden , bei denen das Teil zwar geschnitten wird, aber kein Materialabfall entsteht. Die Schmiede und das Schweißen gehören ebenfalls zur spanlosen Bearbeitung.

Schleifbearbeitung

Schließlich erfolgt die Schleifbearbeitung auf Schleifmaschinen . Diese Maschinen werden von einem Werkzeug namens Schleifscheibe angetrieben ; Wie der Name schon sagt, tragen die abrasiven Materialien der Scheibe die Oberfläche des zu bearbeitenden Werkstücks ab, ohne dass es zu einer Spanabfuhr kommt. Diese Art der Bearbeitung ist komplementär zu anderen Verfahren wie dem Drehen.

Optimierung des Bearbeitungsbereichs der Werkstatt

Nicht nur die Maschinen und ihre Schneidwerkzeuge sind für eine einwandfreie Bearbeitung unerlässlich. Neben der Verwendung der spezifischen Prozesse zur Bearbeitung eines Werkstücks und der Verwendung der erforderlichen Werkzeuge ist auch der Bearbeitungsbereich innerhalb der Werkstatt wichtig. Eine Werkstatt muss genügend Platz haben, um die notwendigen Werkzeugmaschinen für die Arbeit aufzustellen; So ist beispielsweise eine Presse eine große Maschine, die ausreichend Platz benötigt, da die darin zu bearbeitenden Teile (die Bleche) groß sind.

Im Gegensatz dazu benötigen vertikale Fräsmaschinen und allgemein alle Maschinen, die von einer vertikalen Achse gesteuert werden , keinen großen Längsraum. Bei dieser Art von Maschinen ist die ausgeführte Bewegung eine Auf- und Abwärtsbewegung ; Bei horizontalen Maschinen wie Paralleldrehmaschinen erfolgt die Bewegung immer horizontal entlang des Bettes.

Aber der Bearbeitungsbereich stellt nicht nur den Raum dar, in dem die Werkzeugmaschinen platziert werden, sondern auch die Art und Weise, wie sie angeordnet werden. Um die Werkstatt zu optimieren und je nach Art der dort durchgeführten Bearbeitungen ist es ratsam, die Maschinen in einen Kreislauf zu versetzen; das heißt, einer Reihenfolge folgen, die die Arbeit der Bediener erleichtert . Dies ist besonders ratsam für Fabriken, in denen begrenzte Modelle von großen Teilen hergestellt werden.

Eine gute Planung kann auch in der Werkstatt eine große Hilfe sein. Dies trägt nicht nur zu einer besseren Organisation bei, sondern auch zu einer höheren Effizienz auf Seiten der Maschinen und der Bediener. Aus diesem Grund ist es ratsam, eine Kontrolle und einen Arbeitsplan zu führen , der es ermöglicht, die Teile innerhalb der angegebenen Frist an den Kunden zu liefern .

Der Bearbeitungsbereich der Maschine

Schließlich umfasst der Bearbeitungsbereich auch den Teil der Maschine, an dem der Teileerstellungsprozess durchgeführt wird. Der Bearbeitungsbereich besteht aus Tisch , Bett und Kopf . Jede Werkzeugmaschine ist anders und arbeitet entsprechend dem darauf durchgeführten Bearbeitungsprozess. Innerhalb der zuvor beschriebenen Bearbeitungsverfahren ist derjenige, der durch Spanabnahme durchgeführt wird, derjenige, der eine größere Schonung des Bearbeitungsbereichs erfordert.

Wie bereits beschrieben, entsteht bei der Späneabfuhr unterschiedlich großer und dicker Abfall , der im Maschinenbett stecken bleibt . Wenn sie nicht regelmäßig gereinigt werden, kann die Ansammlung von Spänen zu einem Geräteausfall führen.

Die Befolgung eines Maschinenwartungsplans ist notwendig, um die Leistung und Lebensdauer der Ausrüstung zu verbessern. Jede Werkzeugmaschine hat ihre eigene Wartungsstrategie ; dies kann wöchentlich sein (einschließlich der Reinigung des Bearbeitungsbereichs); monatlich, halbjährlich oder jährlich. Die Reinigung der Geräte und die Entfernung von Spänen kann vom Bediener selbst mit einer speziellen Bürste durchgeführt werden .